鋳鉄の錆取りと防錆は難しい? ~再錆化させない防錆剤使用のコツ~

2025.02.04

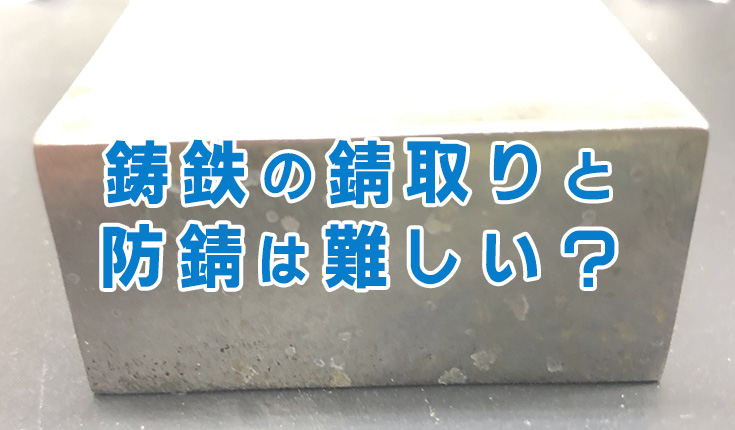

高温多湿の地域あるいは高温多湿の時季に、ラストリムーバーK-200をご使用中のお客様より、「鋳鉄の錆取りを行っているが表面に白っぽく残留物が残ってしまう」との相談がありました。

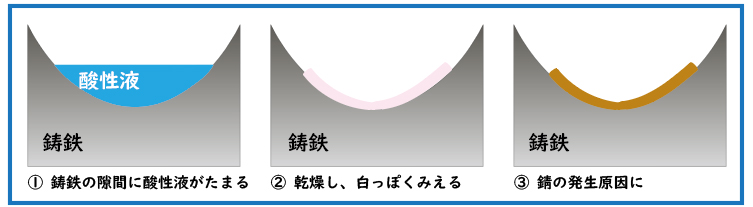

鋳鉄は、素材の成分構成や結晶構造上、隙間ができやすいそうです。

隙間と言っても電子顕微鏡で観察できるとても小さなものです。

錆びた鋳鉄のワークに錆取り剤を流す、もしくは浸漬して、その後水洗いしても、隙間内に錆取り剤が残ってしまうことがあります。

その残留した錆取り剤が時間経過とともに周囲の母材にダメージを与えることとなり、白色や黒色の変色が発生してしまうと考えられます。

この白色や黒色の部分は錆のタネのようなもので、さらに時間が経つと錆として認識されます。

※鋳鉄の変色イメージ

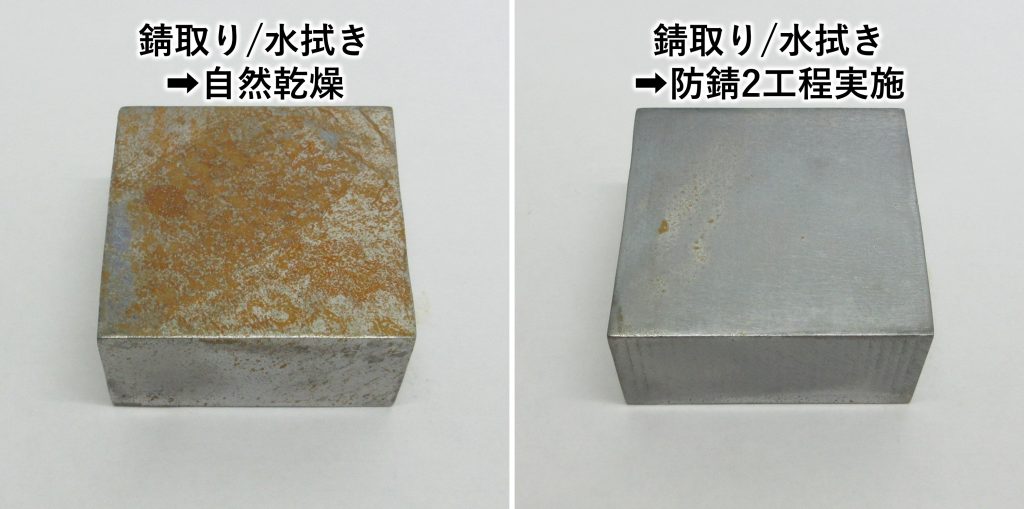

そこで、鋳鉄の錆取り後の処理方法を検討するため、以下の実験を行いました。

FCD600試験片を2個用意し、表面の錆をラストリムーバーK-200で除去した後、水拭きを実施しました。

- 一方はそのまま自然乾燥⇒Ⓐ

- もう一方には、①メカヒビター#325で表面を中和・防錆処理し、乾いたウエスで拭き上げた後、②CP-4000を塗布⇒Ⓑ

その結果、Ⓑパターンの方が錆の再発が大幅に抑えられました。

Ⓐの場合、下記の過程が起きていると推測されます。

※イメージ

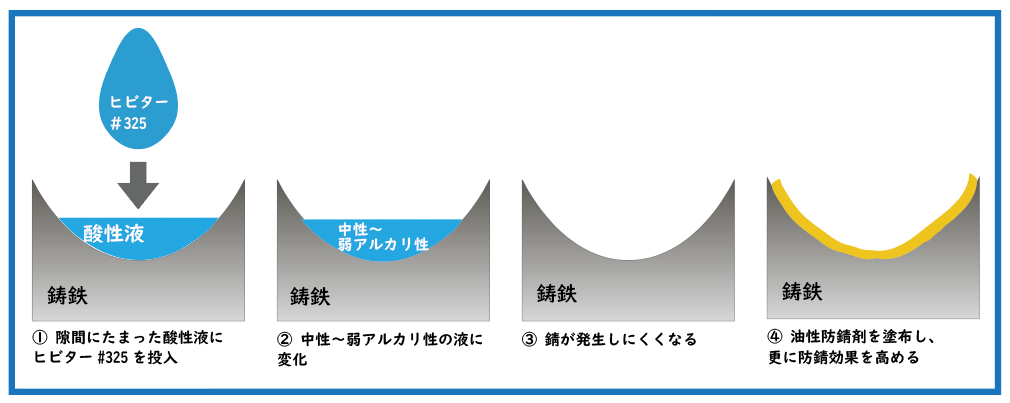

一方でⒷの場合は、下記の過程で錆の発生を防いでいます。

※イメージ

※メカヒビター#325は、錆取り工程で酸性に傾いた表面を中性~弱アルカリ性にし、錆びにくくさせます。

さらに数日程度の一時防錆作用もあり、錆びやすい素材の錆取り~防錆工程に効果的です。

こちらの記事(錆取りの中和剤 メカヒビター#325)もご覧ください。

更に油性防錆剤CP-4000を使用することで防錆効果を高めた結果、今回の差が生まれたと考えられます。

高温多湿の地域や梅雨時期などでは、錆取りと同時に再錆化が進むため、錆のない状態を維持することが難しい場合が多くあります。

そのため、鋳鉄の錆取りには、適切な防錆剤の使用と短時間での処理が不可欠です。

また、広範囲を処理する際には、最初に錆を除去した部分がすでに再錆化しているケースも考えられます。

このような場合は、作業範囲を小さな区画に分け、一区画ずつ錆取りと防錆処理を行うことが効果的です。

錆取り剤や防錆剤には性能の限界がありますが、お客様の使用環境において最大限の効果を発揮できる方法をご案内しております。

ぜひ、お気軽にお問い合わせください。